En la última entrada de este blog ya hicimos un análisis de los principales materiales y procesos de fabricación de los kayaks o piraguas en general. Sin embargo, en esta entrada nos gustaría centrarnos o ver más en profundidad lo que sería el proceso de fabricación del termoformado. En concreto, los procesos que realiza la marca Pelican Sport para sus modelos tanto abiertos como cerrados, ya que es una marca que conocemos de muchos años y su metodología nos parece de las más novedosas, eficientes y respetuosas con el medio ambiente.

Pelican Sport con más de 50 años en el sector, es líder en el diseño y fabricación de kayaks, canoas, hidropedales, paddle boards (SUP), barcos de pesca y accesorios asociados a estos deportes acuáticos en América del Norte y Canadá, con distribución a nivel mundial. Siempre con la idea de diversificar su oferta para animar a que cualquier persona pueda disfrutar del aire libre en cualquier época del año, ofreciendo embarcaciones de recreo y pesca seguras para poder disfrutar de la belleza salvaje de la naturaleza.

Proceso de Termoformado

Como explicamos en el último post, el proceso de termoformado comienza con gránulos de polietileno de alta densidad, tanto nuevo como reciclado, que se derriten y se extruyen en láminas con varias capas y una resina avanzada en la capa superior.

Impulsado por la innovación y a lo largo de los años, Pelican ha conseguido ser el primer fabricante norteamericano de kayaks en utilizar la tecnología de termoformado de doble lámina con tecnología TST (Twin Sheet Thermoforming), que resulta más eficiente que el rotomoldeado, ya que produce kayaks de mayor rendimiento con la misma durabilidad, pero a un precio más competitivo. La combinación de materiales Pelican patentados con la tecnología TST crea un producto inigualable en el mercado internacional.

La mayoría de los kayaks Pelican se fabrican mediante este proceso y están hechos de material patentado RAM-X™ Premium, una lámina de tres capas de polietileno de alta alto peso molecular (HMWPE) exclusivo y de mucha calidad, con una resina avanzada en la capa superior que imparte un acabado brillante y ofrece mucha más rigidez que el polietileno estándar y mucho más duradero en el tiempo.

El resultado es un producto liviano con una rigidez, resistencia a impactos y roturas inigualables, con una longevidad excepcional y una seguridad superior, mucho más difícil de romper y más fácil de transportar. Y por ello RAM-X™ se ha convertido en el punto de referencia de calidad dentro de la industria.

Este material se calienta y se estira sobre un molde usando vacío. Una vez formadas las dos partes del kayak se retiran del molde y se corta el exceso de plástico. Ese exceso se recicla para dar lugar a nuevas gránulos que formarán nuevas láminas para nuevos productos.

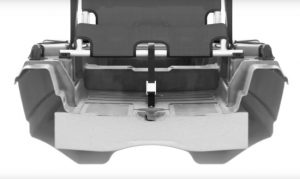

Aquí es donde la marca Pelican va un paso más adelante y hace que su proceso de fabricación sea único, agregando flotación adicional a sus embarcaciones mediante la introducción de bloques de espuma dentro del kayak o piragua como extra de seguridad, justo antes del ensamblaje. Y posteriormente, las dos partes del casco se funden juntas, creando un vínculo muy fuerte.

Una vez ensamblados, se revisan y pasan un exhaustivo control de calidad. Cada unidad producida se embala por separado desde la fábrica para facilitar el transporte y asegurar que llegue al destino en buenas condiciones.

En el siguiente video puedes conocer más de cerca el proceso de fabricación de termoformado de Pelican de manera más gráfica y divertida:

Mediante este proceso se consiguen piraguas muy ligeras, con poco peso y al mismo tiempo con una gran resistencia y durabilidad similar a la de un rotomoldeado, pero a un precio, por lo general, más atractivo. El acabado brillante y lustroso de la cubierta y las numerosas opciones de color, hacen que un barco termoformado tenga una estética muy atractiva y sea una opción popular para muchos palistas. Los termoformados suelen tener protección UV en la capa exterior y generalmente son reciclables, lo que resulta la opción sin duda más ecológica para los más concienciados con el medioambiente.

COMPROMISO SOCIAL Y CON EL MEDIO AMBIENTE

Cabe destacar que los productos de esta marca están fabricados con plástico post-industrial reciclado y además se recicla el 99% de los residuos plásticos generados durante su producción. Con la ventaja de que casi todas las partes que componen sus productos, se pueden reciclar al final de su vida útil.

VENTAJAS DEL TERMOFORMADO

Los kayaks termoformados ofrecen un rendimiento superior, ya que utilizan plástico de alta calidad y, por el proceso de fabricación que hemos comentado, son muy resistentes, duraderos y menos susceptibles a los arañazos que los kayaks rotomoldeados o de fibra y con una mayor capacidad para volver a su estado natural.

Como hemos visto anteriormente, el proceso de termoformado utiliza vacío para envolver láminas de plástico calentadas sobre los moldes del kayak, lo que permite a los diseñadores producir líneas más finas y formas más complejas utilizando menos material que el rotomoldeo. Y usar menos material no solo es más eficiente, sino que también da como resultado un kayak más liviano, que combina la asequibilidad, la durabilidad del plástico y el peso más ligero.

Y como hemos comentado ya, la capa exterior acrílica proporciona resistencia a los rayos UV y un acabado brillante y aporta a los kayaks termoformados un acabado brillante, dando como resultado una estética más atractiva y más elegante, que se parece a los kayaks compuestos de lujo.

conclusiones

Por lo tanto, el resultado de todo esto son kayaks significativamente más livianos, resistentes a los rayos UV y más parecidos a los kayaks compuestos en cuanto a rendimiento, pero con una buena relación calidad-precio e incluso más baratos.

Por último comentar que todas las embarcaciones de la marca salen de fábrica con su nº de serie y cada modelo dispone de su manual de usuario, el listado de los componentes y también la declaración de origen del fabricante, que puedes descargar directamente desde la web de la marca, aunque estén descatalogados.

En el siguiente video puedes conocer más de cerca los procesos de fabricación desde dentro de la fábrica de Pelican:

Todo lo comentado anteriormente hace ver de manera fácil por qué los kayaks termoformados se consideran la mejor opción y también ayuda considerablemente a plantearnos seriamente el comprar un modelo de Pelican, frente a otros disponibles en el mercado de dudosa procedencia o con procesos de fabricación no tan respetuosos.

Esperamos haber podido aclarar algunas de tus dudas acerca de este tema, pudiendo contactar con nosotros si necesitas más información al respecto o déjanos un comentario indicándonos tus inquietudes y te asesoraremos.

Por si no nos vemos en el agua…¡Hasta la próxima entrada, piragüistas!